-

YL-309SVEZI MAI MULT YL-309S Scooter electric portabil/de călătorie, pliabil automat, reglabil pe înălțime YL-309S este un scuter electric inteligent conceput pentru călătorii convenabile. Dispune de plie...

YL-309SVEZI MAI MULT YL-309S Scooter electric portabil/de călătorie, pliabil automat, reglabil pe înălțime YL-309S este un scuter electric inteligent conceput pentru călătorii convenabile. Dispune de plie... -

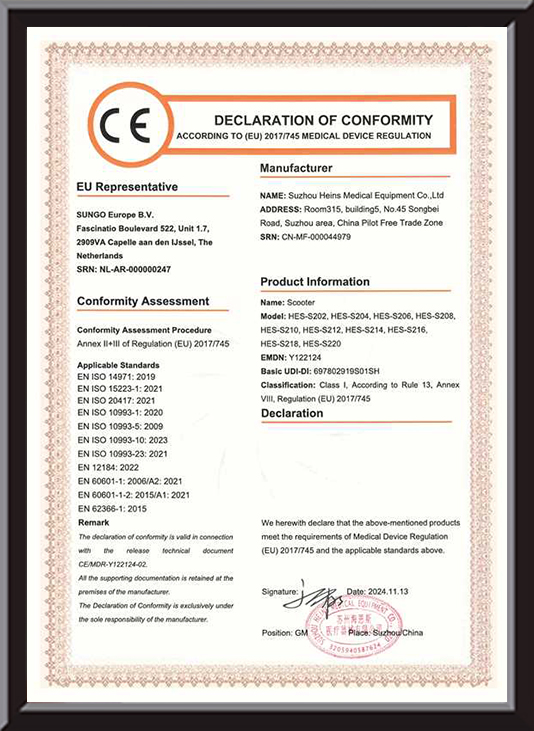

YL-985SVEZI MAI MULT YL-985S Trotinetă electrică de călătorie, portabilă, pliabilă, cu 4 roți Caracteristici: Acest scuter de mobilitate pregătit pentru călătorii este fabricat...

YL-985SVEZI MAI MULT YL-985S Trotinetă electrică de călătorie, portabilă, pliabilă, cu 4 roți Caracteristici: Acest scuter de mobilitate pregătit pentru călătorii este fabricat... -

YL-985VEZI MAI MULT YL-985 Trotinetă electrică de transport pliabilă cu baterii cu 4 roți Caracteristici: Proiectat având în vedere portabilitatea și ușurința în utilizare,...

YL-985VEZI MAI MULT YL-985 Trotinetă electrică de transport pliabilă cu baterii cu 4 roți Caracteristici: Proiectat având în vedere portabilitatea și ușurința în utilizare,... -

YL-211AVEZI MAI MULT YL-211 Trotineta electrica turistica cu 4 roti pentru seniori cu far cu LED, cos Descriere produs: Construit pentru viața urbană modernă, acest scuter electric de ...

YL-211AVEZI MAI MULT YL-211 Trotineta electrica turistica cu 4 roti pentru seniori cu far cu LED, cos Descriere produs: Construit pentru viața urbană modernă, acest scuter electric de ... -

YL-02VEZI MAI MULT YL-02 Trotinetă de mobilitate ușoară cu 4 roți pentru seniori, cu un scaun pivotant la 360° Descriere produs: Cadru: Construit din oțel robust și durabil, cadrul asigură pe...

YL-02VEZI MAI MULT YL-02 Trotinetă de mobilitate ușoară cu 4 roți pentru seniori, cu un scaun pivotant la 360° Descriere produs: Cadru: Construit din oțel robust și durabil, cadrul asigură pe... -

YL-09BVEZI MAI MULT YL-09B Trotinetă de mobilitate ușoară pliabilă cu 4 roți cu coș Caracteristici: Construit cu un cadru robust din oțel, acest scuter de mobilitate ...

YL-09BVEZI MAI MULT YL-09B Trotinetă de mobilitate ușoară pliabilă cu 4 roți cu coș Caracteristici: Construit cu un cadru robust din oțel, acest scuter de mobilitate ... -

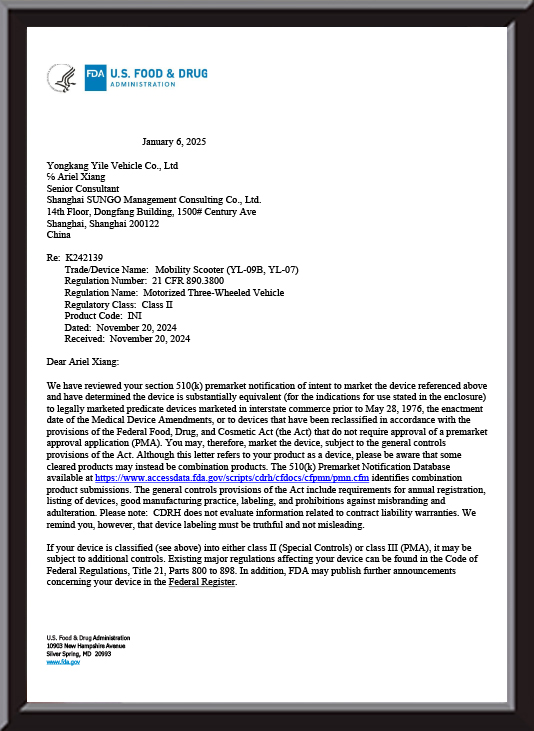

YL-07VEZI MAI MULT YL-07 Trotinetă electrică pliabilă de călătorie cu 4 roți și coș Caracteristici: Acest scuter de mobilitate pliabil îmbină portabilitatea cu caract...

YL-07VEZI MAI MULT YL-07 Trotinetă electrică pliabilă de călătorie cu 4 roți și coș Caracteristici: Acest scuter de mobilitate pliabil îmbină portabilitatea cu caract... -

YL-09SVEZI MAI MULT YL-09S Trotinetă pliabilă cu motor cu rază lungă de 20 km pentru adulți și seniori Caracteristici: YL-09S este un scuter de mobilitate durabil și versatil, construit...

YL-09SVEZI MAI MULT YL-09S Trotinetă pliabilă cu motor cu rază lungă de 20 km pentru adulți și seniori Caracteristici: YL-09S este un scuter de mobilitate durabil și versatil, construit... -

YL-07TVEZI MAI MULT YL-07T Trotinet portabil, pliabil, cu motor electric, cu 4 roți Descriere produs: Combinând confortul și caracterul practic, acest scuter elec...

YL-07TVEZI MAI MULT YL-07T Trotinet portabil, pliabil, cu motor electric, cu 4 roți Descriere produs: Combinând confortul și caracterul practic, acest scuter elec... -

YL-08SVEZI MAI MULT YL-08S Trotinetă mobilă pliabilă cu 4 roți, cu capacitate de urcare de 12° Repere: Structură stabilă și durabilă: Construită cu un cadru din oțel de înaltă r...

YL-08SVEZI MAI MULT YL-08S Trotinetă mobilă pliabilă cu 4 roți, cu capacitate de urcare de 12° Repere: Structură stabilă și durabilă: Construită cu un cadru din oțel de înaltă r... -

YL-01SVEZI MAI MULT YL-01S Trotineta mobilă motorizată pliabilă portabilă cu 4 roți pentru vârstnici Caracteristici: Conceput pentru călătoriile moderne pe distanțe scurte, acest ...

YL-01SVEZI MAI MULT YL-01S Trotineta mobilă motorizată pliabilă portabilă cu 4 roți pentru vârstnici Caracteristici: Conceput pentru călătoriile moderne pe distanțe scurte, acest ... -

YL-16VEZI MAI MULT YL-16 Trotinetă de mobilitate pentru orice teren cu handicap cu 4 roți Caracteristici: Construit pentru medii provocatoare, trotineta electrică de mobili...

YL-16VEZI MAI MULT YL-16 Trotinetă de mobilitate pentru orice teren cu handicap cu 4 roți Caracteristici: Construit pentru medii provocatoare, trotineta electrică de mobili...

Personalizat Trotinete accesibile și fiabile Producători

-

Contextul industriei și importanța aplicării Îmbătrânirea populației globale și creșterea cererii pentru soluții accesibile de mobilitate medica...

CITEŞTE MAI MULT -

Contextul industriei și importanța aplicațiilor The scaun cu rotile electric pliabil a devenit o platformă critică de mobilitate pe piețe...

CITEŞTE MAI MULT -

The ridicator pacient din aliaj de aluminiu este un dispozitiv esențial în mediile moderne de asistență medicală, conceput pentru a ajuta la...

CITEŞTE MAI MULT -

Întreținere și curățare scutere cu handicap este esenţial pentru a le asigura performanță optimă, longevitate și siguranță . Îngrijir...

CITEŞTE MAI MULT -

Pe măsură ce densitatea traficului urban continuă să crească, soluțiile compacte de mobilitate câștigă o adoptare mai largă pentru călătoriile pe d...

CITEŞTE MAI MULT

Ce procese cheie pot îmbunătăți durata de viață a scuterelor pentru scaune cu rotile din depozitele fabricii?

Tehnologia de procesare a materialelor de bază: pune bazele durabilității

Durata de viață a scaune cu rotile din depozitul fabricii este direct legată de proprietățile materialelor. Optimizarea întregului proces, de la cernuirea materiilor prime până la pretratare, este nucleul îmbunătățirii rezistenței la uzură și la coroziune a produselor.

1. Tratarea de aliere a materialelor metalice de înaltă rezistență

Selectarea materialului și raportul de aliaj: Utilizați aliaj de aluminiu de calitate aviatică (cum ar fi 6061-T6) sau oțel inoxidabil de înaltă rezistență (304/316) ca corp principal al cadrului și adăugați elemente din aliaj, cum ar fi magneziu și siliciu pentru a îmbunătăți rezistența și duritatea materialului. De exemplu, Suzhou Heins Medical Equipment Co., Ltd. selectează cu strictețe profile din aliaj de aluminiu cu o limită de curgere de ≥270MPa în producerea cadrului scuterelor la prețuri accesibile pentru toate terenurile, pentru a se asigura că cadrul nu este ușor deformat în condiții complexe de drum.

Tratamentul de îmbătrânire a materialului: Îmbătrânirea artificială (175℃×8 ore) a componentelor din aliaj de aluminiu este efectuată pentru a îmbunătăți duritatea materialului prin precipitarea fazelor de întărire, reducând riscul apariției fisurilor de oboseală la utilizarea pe termen lung. Acest proces poate crește duritatea materialului cu mai mult de 30% și este potrivit pentru piesele portante (cum ar fi suporturile pentru roți și cadrele scaunelor).

2. Procesul de modificare a pieselor plastice de inginerie

Întărirea materialului polimeric: Pentru piesele din plastic, cum ar fi cotierele și suporturile pentru picioare, se folosește fibră de sticlă (GF) sau fibră de carbon (CF) pentru a întări materialele din polipropilenă (PP), iar amestecarea uniformă este realizată printr-un extruder cu două șuruburi, care crește rezistența la impact a pieselor cu 50% și extinde rezistența la îmbătrânire cu 2-3 ani.

Îmbunătățirea rezistenței la intemperii: adăugați absorbanți de ultraviolete (cum ar fi benzotriazolii) și antioxidanți (fenoli împiedicați), controlați temperatura de topire (220-240 ℃) în timpul procesului de turnare prin injecție, evitați degradarea termică a materialului și asigurați-vă că piesele din plastic nu vor prezenta fisuri evidente în 5 ani când sunt utilizate în aer liber.

Tehnologia de prelucrare a pieselor structurale cheie: îmbunătățirea stabilității proprietăților mecanice

1. Optimizarea procesului de sudare de precizie

Aplicarea sudării cu arc cu argon (TIG) și sudării cu laser: sudarea cu arc cu argon cu impuls este utilizată pentru sudarea cadru. Prin controlul precis al curentului de sudare (80-120A) și al frecvenței pulsului (20-50Hz), lățimea zonei afectate de căldură (≤1mm) este redusă pentru a evita scăderea rezistenței materialului de bază. De exemplu, Suzhou Heins Medical Equipment Co., Ltd. folosește sudarea cu laser la îmbinările pliante ale scaunelor cu rotile din depozitul de fabrică multifuncționale. Rezistența sudurii poate atinge mai mult de 90% din materialul de bază, asigurându-se că structura de pliere nu se va crăpa după 100.000 de cicluri.

Reducerea tensiunilor post-sudare: Recoacere de reducere a tensiunii (200-250 ℃ × 2 ore) este efectuată pe piesele sudate, iar stresul rezidual este redus prin răcirea cuptorului pentru a reduce riscul de fractură cauzat de concentrarea tensiunii în timpul utilizării pe termen lung.

2. Prelucrare de precizie și asamblare a pieselor

Controlul de precizie a prelucrării CNC: strungurile CNC sunt folosite pentru a procesa piese cheie, cum ar fi găurile axelor roții și pozițiile de instalare a rulmenților, cu toleranțe dimensionale controlate în ± 0,05 mm și rugozitatea suprafeței Ra≤1,6μm, asigurând un spațiu rezonabil al rulmentului și reducând zgomotul și uzura de funcționare.

Optimizarea procesului de potrivire prin interferență: arborele scaunului și alte părți sunt montate la căldură (încălzirea manșonului la 80 ℃) pentru a realiza asamblarea interferenței, iar interferența este controlată la 0,03-0,05 mm pentru a evita slăbirea și zgomotul anormal în timpul utilizării pe termen lung.

Proces de protecție a suprafeței: rezistență sporită la coroziunea mediului

1. Aplicarea sistemului de acoperire multistrat

Proces de pretratare: piesele metalice ale scuterelor la prețuri accesibile sunt pretratate prin metoda în trei etape de „degresare-fosfatare-pasivare”, iar grosimea filmului de fosfatare este controlată la 2-3μm pentru a îmbunătăți aderența stratului de acoperire. De exemplu, cadrul scuterului ușor pliabil și fiabil este fosfatat cu aliaj zinc-nichel și nu există rugină în testul de pulverizare cu sare (ASTM B117) timp de 500 de ore.

Combinație de acoperire electroforetică și pulverizare cu pulbere: electroforeza catodică este utilizată pentru stratul inferior (grosimea filmului 15-20μm), iar acoperirea cu pulbere rezistentă la intemperii (grosime 60-80μm) este pulverizată pe suprafață pentru a forma un strat compozit. Acest proces poate face ca duritatea acoperirii să ajungă la mai mult de 2H, iar rezistența la zgârieturi este îmbunătățită cu 40%, ceea ce este potrivit pentru modelele de exterior pentru toate terenurile.

2. Inovarea procesului de protecție specială

Tratament Dacromet: procesul de acoperire cu zinc-crom este utilizat pentru piese standard precum șuruburi și piulițe, cu o grosime de acoperire de 3-5μm și fără rugină albă în testul de pulverizare cu sare timp de 1000 de ore, ceea ce rezolvă problema fragilizării cu hidrogen a pieselor galvanizate tradiționale și este potrivit pentru medii umede (cum ar fi depozitarea în depozit).

Acoperire nano ceramică: acoperirea ceramică cu nano oxid de zirconiu (grosime 50-100 nm) este pulverizată pe suprafața butucului roții și se realizează formarea uniformă a peliculei prin metoda sol-gel. Duritatea suprafeței poate ajunge la 9H, ceea ce reduce zgârieturile de pe butuc cauzate de impactul pietrișului.

Actualizarea procesului componentelor funcționale cheie: îmbunătățirea fiabilității sistemului

1. Fabricarea de precizie a sistemului de antrenare

Procesul de șlefuire a cutiei de viteze a motorului: cutia de viteze planetară este procesată de o mașină de șlefuit CNC, rugozitatea suprafeței dintelui Ra≤0,8μm, spațiul de plasare este controlat la 0,02-0,04 mm, reducând zgomotul de funcționare (≤65dB) și uzura, asigurând durata de viață a motorului ≥1000 de ore continue.

Tratamentul de izolație al înfășurării motorului: este adoptat procesul de impregnare în vid (VPI), rășina epoxidice fără solvenți este utilizată pentru impregnare, gradul de izolație atinge gradul F (rezistență la temperatură 155 ℃), evitând scurtcircuitul înfășurării în funcționarea pe termen lung.

2. Procesul de etanșare a sistemului de frânare

Tratamentul de etanșare al componentelor frânei hidraulice: cilindrul de frână adoptă un inel de etanșare din cauciuc nitrilic (NBR), cu cromat dur (grosime 8-10 μm) pe suprafață, asigurând că sistemul hidraulic este fără scurgeri în mediul -20℃ până la 60℃, iar timpul de răspuns la frânare este de 03 ≤ secunde.

Tratamentul rezistent la uzură al frânelor electromagnetice: plăcuțele de frână folosesc materiale de frecare pe bază de semimetal, cu particule de grafit și ceramică adăugate, coeficientul de frecare este stabil la 0,35-0,40, iar rata de uzură este ≤0,1 mm/1000 de timpi de frânare, ceea ce este potrivit pentru scenariile frecvente de pornire-oprire.

Proces de asamblare și testare: asigurați-vă că calitatea întregului proces este controlabilă

1. Asamblare automată și control al cuplului

Aplicarea sistemului inteligent de strângere: șuruburile cheie (cum ar fi conexiunea cadru, fixarea motorului) folosesc pistoale electrice de strângere, precizia cuplului este controlată la ± 3%, iar datele sunt înregistrate prin scanarea codului pentru a obține trasabilitatea procesului de asamblare. De exemplu, un sistem de prevenire a erorilor de strângere este introdus în linia de producție pentru a se asigura că cuplul de strângere al fiecărui șurub îndeplinește cerințele de proiectare (cum ar fi cuplul șurubului M8 12-15N・m).

Procesul de lubrifiere a îmbinărilor: îmbinările pliante, rulmenții roților și alte piese folosesc mașini automate de injectare a grăsimilor pentru a adăuga unsoare pe bază de silicon (punct de picurare ≥200 ℃), iar cantitatea de injecție a grăsimii este controlată la 0,5-1 g/punct pentru a reduce pierderea prin frecare și a prelungi durata de viață a pieselor în mișcare.

2. Testarea de fiabilitate a întregului proiect

Test de condiție de funcționare simulată: scuterul de încredere finit trebuie să treacă un test de denivelare continuu de 6 ore (amplitudine 50 mm, frecvență 2 Hz), 1000 de teste de ciclu de pliere și un test de urcare în pantă de 30 ° pentru a se asigura că părțile structurale nu sunt slăbite sau crăpate.

Siguranța electrică și testul de viață: Sistemul de baterii suferă 500 de cicluri de încărcare și descărcare (rată de reținere a capacității ≥80%), iar controlerul funcționează continuu timp de 48 de ore fără defecțiuni într-un mediu de -10℃ până la 40℃, în conformitate cu standardul de siguranță IEC 60601 pentru echipamente medicale.

Procesul de depozitare și întreținere în depozit: extindeți durata de viață în timpul perioadei de inactivitate

1. Controlul mediului în depozit

Gestionarea temperaturii și umidității: depozitul menține o temperatură de 15-25℃ și o umiditate ≤60% RH. Monitorizarea în timp real se realizează prin dezumidificatoare și sisteme de aer condiționat pentru a preveni umezirea și ruginirea pieselor metalice. Suzhou Heins Medical Equipment Co., Ltd. folosește o temperatură constantă și umiditate în depozite de peste mări (cum ar fi regiunea europeană) pentru a menține rata de rugină a produselor de inventar mai mică de 0,5% în decurs de jumătate de an.

Ambalaj rezistent la praf și antioxidare: Întregul scuter de încredere este învelit cu folie PE rezistentă la umiditate, iar piesele metalice cheie (cum ar fi axele) sunt acoperite cu ulei anti-rugină (nivel 2 NLGI) și plasate în pungi anti-rugină în fază de vapori (VCI), care sunt valabile până la 12 luni.

2. Proces de întreținere regulată

Activarea și întreținerea bateriei: Depozitarea pe termen lung a scuterelor de mobilitate necesită încărcare și descărcare superficială la fiecare 3 luni (încărcare la 80%, descărcare la 50%) pentru a evita depozitarea pe termen lung a bateriilor cu litiu cu încărcare completă, ceea ce duce la atenuarea capacității. Departamentul post-vânzare al Suzhou Heins Medical Equipment Co., Ltd. folosește dulapuri inteligente de încărcare pentru a realiza întreținerea lotului.

Reinspecția lubrifierii pieselor mecanice: lubrifierea secundară a sistemului de frânare și a îmbinărilor pliante ale scuterelor la prețuri accesibile pentru a reumple grăsimea pierdută din cauza volatilizării, pentru a se asigura că performanța produselor expediate este la fel de bună ca nouă.