-

YL-309SVEZI MAI MULT YL-309S Scooter electric portabil/de călătorie, pliabil automat, reglabil pe înălțime YL-309S este un scuter electric inteligent conceput pentru călătorii convenabile. Dispune de plie...

YL-309SVEZI MAI MULT YL-309S Scooter electric portabil/de călătorie, pliabil automat, reglabil pe înălțime YL-309S este un scuter electric inteligent conceput pentru călătorii convenabile. Dispune de plie... -

YL-985SVEZI MAI MULT YL-985S Trotinetă electrică de călătorie, portabilă, pliabilă, cu 4 roți Caracteristici: Acest scuter de mobilitate pregătit pentru călătorii este fabricat...

YL-985SVEZI MAI MULT YL-985S Trotinetă electrică de călătorie, portabilă, pliabilă, cu 4 roți Caracteristici: Acest scuter de mobilitate pregătit pentru călătorii este fabricat... -

YL-985VEZI MAI MULT YL-985 Trotinetă electrică de transport pliabilă cu baterii cu 4 roți Caracteristici: Proiectat având în vedere portabilitatea și ușurința în utilizare,...

YL-985VEZI MAI MULT YL-985 Trotinetă electrică de transport pliabilă cu baterii cu 4 roți Caracteristici: Proiectat având în vedere portabilitatea și ușurința în utilizare,... -

YL-211AVEZI MAI MULT YL-211 Trotineta electrica turistica cu 4 roti pentru seniori cu far cu LED, cos Descriere produs: Construit pentru viața urbană modernă, acest scuter electric de ...

YL-211AVEZI MAI MULT YL-211 Trotineta electrica turistica cu 4 roti pentru seniori cu far cu LED, cos Descriere produs: Construit pentru viața urbană modernă, acest scuter electric de ... -

YL-02VEZI MAI MULT YL-02 Trotinetă de mobilitate ușoară cu 4 roți pentru seniori, cu un scaun pivotant la 360° Descriere produs: Cadru: Construit din oțel robust și durabil, cadrul asigură pe...

YL-02VEZI MAI MULT YL-02 Trotinetă de mobilitate ușoară cu 4 roți pentru seniori, cu un scaun pivotant la 360° Descriere produs: Cadru: Construit din oțel robust și durabil, cadrul asigură pe... -

YL-09BVEZI MAI MULT YL-09B Trotinetă de mobilitate ușoară pliabilă cu 4 roți cu coș Caracteristici: Construit cu un cadru robust din oțel, acest scuter de mobilitate ...

YL-09BVEZI MAI MULT YL-09B Trotinetă de mobilitate ușoară pliabilă cu 4 roți cu coș Caracteristici: Construit cu un cadru robust din oțel, acest scuter de mobilitate ... -

YL-07VEZI MAI MULT YL-07 Trotinetă electrică pliabilă de călătorie cu 4 roți și coș Caracteristici: Acest scuter de mobilitate pliabil îmbină portabilitatea cu caract...

YL-07VEZI MAI MULT YL-07 Trotinetă electrică pliabilă de călătorie cu 4 roți și coș Caracteristici: Acest scuter de mobilitate pliabil îmbină portabilitatea cu caract... -

YL-09SVEZI MAI MULT YL-09S Trotinetă pliabilă cu motor cu rază lungă de 20 km pentru adulți și seniori Caracteristici: YL-09S este un scuter de mobilitate durabil și versatil, construit...

YL-09SVEZI MAI MULT YL-09S Trotinetă pliabilă cu motor cu rază lungă de 20 km pentru adulți și seniori Caracteristici: YL-09S este un scuter de mobilitate durabil și versatil, construit... -

YL-07TVEZI MAI MULT YL-07T Trotinet portabil, pliabil, cu motor electric, cu 4 roți Descriere produs: Combinând confortul și caracterul practic, acest scuter elec...

YL-07TVEZI MAI MULT YL-07T Trotinet portabil, pliabil, cu motor electric, cu 4 roți Descriere produs: Combinând confortul și caracterul practic, acest scuter elec... -

YL-08SVEZI MAI MULT YL-08S Trotinetă mobilă pliabilă cu 4 roți, cu capacitate de urcare de 12° Repere: Structură stabilă și durabilă: Construită cu un cadru din oțel de înaltă r...

YL-08SVEZI MAI MULT YL-08S Trotinetă mobilă pliabilă cu 4 roți, cu capacitate de urcare de 12° Repere: Structură stabilă și durabilă: Construită cu un cadru din oțel de înaltă r... -

YL-01SVEZI MAI MULT YL-01S Trotineta mobilă motorizată pliabilă portabilă cu 4 roți pentru vârstnici Caracteristici: Conceput pentru călătoriile moderne pe distanțe scurte, acest ...

YL-01SVEZI MAI MULT YL-01S Trotineta mobilă motorizată pliabilă portabilă cu 4 roți pentru vârstnici Caracteristici: Conceput pentru călătoriile moderne pe distanțe scurte, acest ... -

YL-16VEZI MAI MULT YL-16 Trotinetă de mobilitate pentru orice teren cu handicap cu 4 roți Caracteristici: Construit pentru medii provocatoare, trotineta electrică de mobili...

YL-16VEZI MAI MULT YL-16 Trotinetă de mobilitate pentru orice teren cu handicap cu 4 roți Caracteristici: Construit pentru medii provocatoare, trotineta electrică de mobili...

Personalizat Scuter electric de mobilitate durabil Producători

Mobility Scooter reprezintă o inovație tehnologică majoră în transportul modern, oferind o modalitate sigură, confortabilă și eficientă de a se deplasa pentru cei cu mobilitate redusă sau pentru oricine caută confort.

Construit cu procese avansate de fabricație și sisteme de acționare electrică fiabile, Mobility Scooter a devenit o vedere familiară în viața de zi cu zi.

Din punct de vedere structural, un scuter electric constă de obicei dintr-un cadru durabil, scaun, mâner de control, anvelope și sisteme de alimentare și baterii de bază. Cadrul este realizat din materiale de înaltă rezistență, ușoare, pentru a asigura atât stabilitate, cât și portabilitate. Scaunul urmează un design ergonomic, oferind o experiență confortabilă chiar și la călătorii mai lungi.

Aceste scutere oferă o multitudine de caracteristici dincolo de mișcarea de bază. Majoritatea modelelor noastre sunt echipate cu sisteme de iluminare pentru a asigura siguranta atunci cand calatoriti noaptea sau in conditii de vizibilitate redusa. Unele modele high-end includ, de asemenea, înălțimi reglabile ale scaunului și unghiuri ale spătarului pentru a răspunde nevoilor personalizate ale diferiților utilizatori.

Când vine vorba de utilizatorii vizați, Mobility Scooter sunt iubiți în special de seniori, ajutându-i să se ocupe cu ușurință de sarcinile zilnice, ieșirile pe îndelete și multe altele. De asemenea, oferă o nouă independență persoanelor cu dizabilități sau celor aflați în reabilitare, îmbunătățind considerabil calitatea vieții și făcând călătoria mai simplă și mai plăcută.

-

Contextul industriei și importanța aplicării Îmbătrânirea populației globale și creșterea cererii pentru soluții accesibile de mobilitate medica...

CITEŞTE MAI MULT -

Contextul industriei și importanța aplicațiilor The scaun cu rotile electric pliabil a devenit o platformă critică de mobilitate pe piețe...

CITEŞTE MAI MULT -

The ridicator pacient din aliaj de aluminiu este un dispozitiv esențial în mediile moderne de asistență medicală, conceput pentru a ajuta la...

CITEŞTE MAI MULT -

Întreținere și curățare scutere cu handicap este esenţial pentru a le asigura performanță optimă, longevitate și siguranță . Îngrijir...

CITEŞTE MAI MULT -

Pe măsură ce densitatea traficului urban continuă să crească, soluțiile compacte de mobilitate câștigă o adoptare mai largă pentru călătoriile pe d...

CITEŞTE MAI MULT

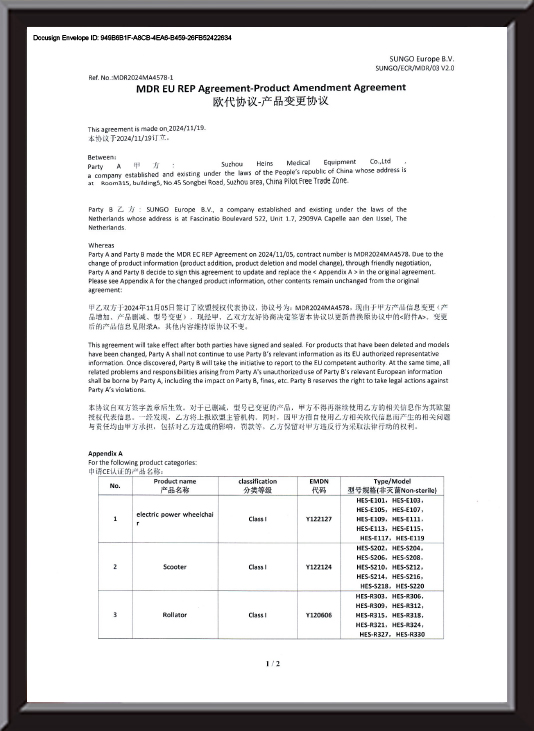

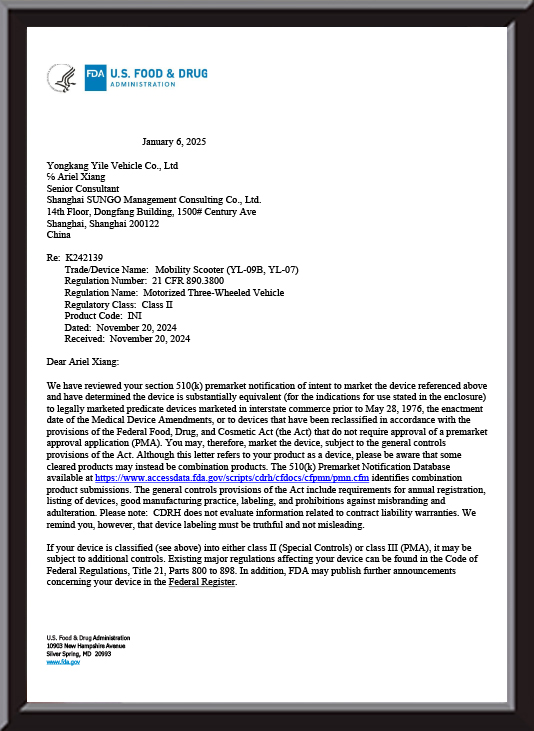

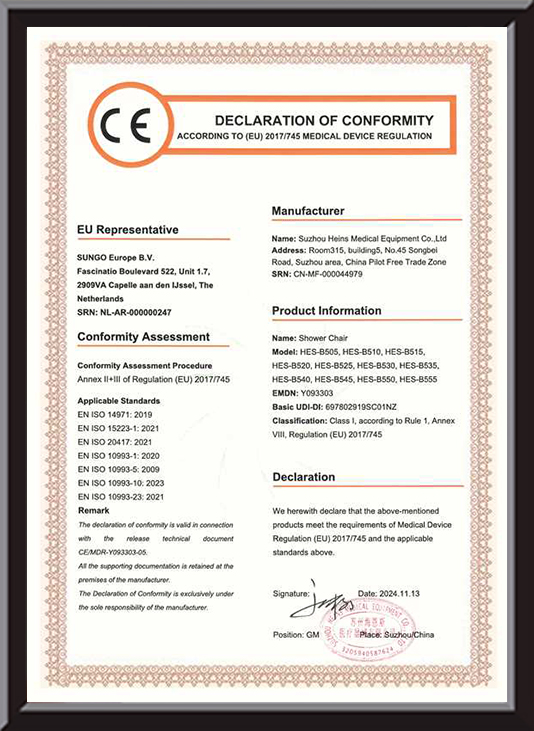

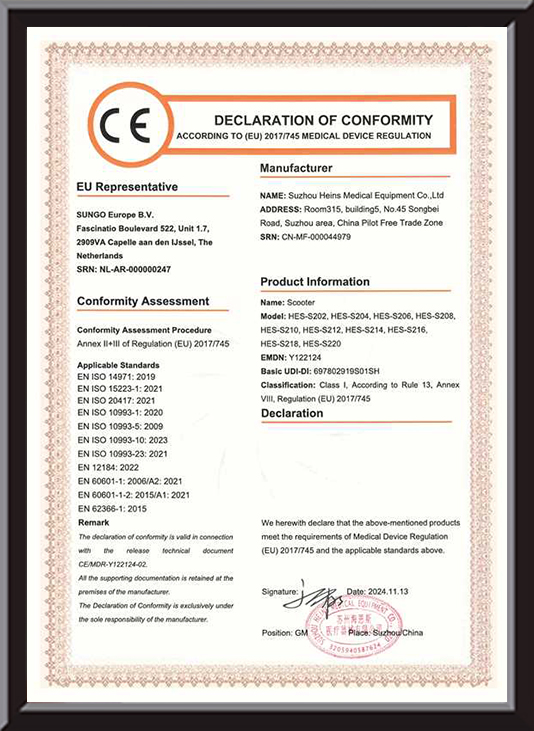

Cum să vă asigurați că sistemul de propulsie al unui scuter electric îndeplinește standardele de durabilitate ale certificării FDA și CE?

Cerințele de bază ale certificării FDA și CE pentru durabilitatea sistemului de propulsie

FDA (U.S. Food and Drug Administration) clasifică trotinete electrice rezistente ca dispozitive medicale de asistență. Standardele sale de durabilitate se concentrează pe siguranță, fiabilitate și adaptabilitatea scenariilor de utilizare a pacientului. Necesită ca sistemul de alimentare să nu aibă defecțiuni funcționale în perioada de viață estimată (de obicei 5-10 ani), cu o atenție deosebită protecției la supraîncălzire a motorului, proiectării de prevenire a scurgerilor bateriei și stabilității sistemului de control. Certificarea CE (certificarea conformității UE) se bazează pe Directiva Mașini (2006/42/EC) și Directiva de joasă tensiune (2014/35/UE), punând accent pe rezistența mecanică, siguranța electrică și adaptabilitatea la mediu. De exemplu, sistemul de alimentare trebuie să treacă testul de rezistență la apă și praf IP54, testul ciclului de temperatură de la -20℃ până la 50℃, iar durata de viață continuă a motorului sub sarcină nominală trebuie să fie ≥10.000 de ore.

Cerințele comune ale celor doi includ:

Durabilitatea materialului: componentele cheie trebuie să reziste la îmbătrânire și la coroziune și să respecte directiva RoHS de protecție a mediului;

Ciclu de viață: rata de reținere a capacității a acumulatorului după ≥1000 de cicluri de încărcare și descărcare este ≥80%;

Stabilitatea sarcinii: sub sarcina nominală (cum ar fi 150 kg), intervalul de fluctuație a puterii de ieșire este ≤±5%;

Toleranță la defecțiuni: sistemul trebuie să aibă protecție la suprasarcină, întrerupere la scurtcircuit și funcții de avertizare a erorilor.

Calea tehnică și strategia de implementare pentru asigurarea durabilității sistemului de propulsie

(I) Optimizarea materialelor și a designului componentelor de bază

Durabilitatea construcției sistemului motor

Ca nucleu de putere, durabilitatea motorului depinde de materialul înfășurării, proiectarea disipării căldurii și durata de viață a rulmentului. De exemplu, utilizarea magneților permanenți NdFeB pentru a îmbunătăți rezistența la demagnetizare a oțelului magnetic, combinată cu o structură de disipare a căldurii răcită cu apă complet închisă, poate controla temperatura de funcționare a motorului sub 80°C (FDA cere ca temperatura carcasei motorului să fie ≤95°C). Suzhou Heins Medical Equipment Co., Ltd. încorporează tehnologia patentată în proiectarea motoarelor. Sistemul său de control al motorului optimizează ieșirea cuplului prin algoritmul de control vectorial FOC și reduce impactul curentului în timpul pornirii/frânării. După testare, poate prelungi durata de viață a rulmenților motorului la mai mult de 20.000 de ore, îndeplinind cerințele de funcționare pe termen lung ale certificării CE.

Gestionarea duratei de viață a sistemului bateriei

Acumulatorul trebuie protejat atât de sistemul de management termic, cât și de sistemul de management al bateriei BMS. Modulul bateriei este învelit cu carcasă din aluminiu de calitate aviatică și material compozit din fibră de carbon, care nu numai că poate îmbunătăți rezistența structurală (rezistența la extrudare de 1000N fără deformare), dar și poate realiza un control al diferenței de temperatură de ±2℃ prin silicon termoconductor încorporat (FDA necesită un interval de temperatură de funcționare a bateriei de -10℃ ~ 45℃). BMS trebuie să monitorizeze tensiunea unei singure celule, temperatura și rata de încărcare și descărcare în timp real. Când tensiunea unei celule a bateriei se abate de la valoarea medie cu ≥5%, sistemul pornește automat protecția de echilibrare pentru a evita atenuarea duratei de viață cauzată de supraîncărcare și supradescărcare. Soluția de baterie a fost testată de o terță parte, iar rata de reținere a capacității atinge 85% după cicluri de încărcare și descărcare de 1C de 1.000 de ori, ceea ce depășește cerințele de bază ale certificării CE.

Proiectare de fiabilitate a controlerului și a sistemului de transmisie

Controlerul trebuie să utilizeze un strat de vopsea cu trei rezistențe (rezistent la umiditate, rezistent la praf și rezistent la pulverizare de sare) pentru a îndeplini nivelul de protecție IP65 pentru a face față mediilor umede exterioare. Cutia de viteze de transmisie trebuie să treacă testul de uzură abrazivă. De exemplu, se folosesc angrenajele carburate și stinse 20CrMnTi, iar duritatea suprafeței dintelui ajunge la HRC58-62. După 5000 de ore de funcționare la sarcină, uzura suprafeței dintelui este ≤0,05 mm. Designul legăturii de transmisie este optimizat în brevetul de structură pliabilă. Prin reducerea jocului de angrenare a angrenajului (≤0,02 mm), zgomotul de funcționare este redus și durabilitatea sistemului de transmisie este îmbunătățită.

(II) Controlul calității procesului de producție și al lanțului de aprovizionare

Asigurarea preciziei echipamentelor de producție de ultimă generație

Precizia de procesare a componentelor de bază ale sistemului de alimentare afectează direct durabilitatea. De exemplu, mașina germană de tăiat cu laser TRUMPF utilizată de Suzhou Heins Medical Equipment Co., Ltd. poate atinge o precizie de tăiere de 0,01 mm pentru foile de oțel siliconat pentru motor și poate reduce pierderea miezului; stația de sudare robot japonez Yaskawa folosește tehnologia de urmărire a arcului pentru a face ca rezistența de sudare a urechii bateriei să fie ≥50N, evitând creșterea rezistenței de contact cauzată de sudarea falsă (CE necesită creșterea temperaturii punctului de sudare ≤30K). Atelierul fără praf (nivel ISO8) al bazei sale moderne de producție de 20.000 de metri pătrați se poate asigura că particulele de impurități în timpul sudării plăcii de circuit al controlerului sunt ≤0,5μm, reducând riscul de scurtcircuit.

Managementul trasabilității întregului proces al lanțului de aprovizionare

Componentele cheie (cum ar fi magneții de motor și celulele bateriei) trebuie să provină de la furnizori care au trecut de certificarea IATF16949, iar fiecare lot de materiale trebuie să furnizeze certificarea materialelor și rapoarte de testare a fiabilității. De exemplu, celula bateriei trebuie să treacă testul de perforare cu ac UL1642 (fără incendiu și explozie), iar rulmentul motorului trebuie să ofere o certificare de viață a unor mărci precum SKF sau FAG (durată de viață L10 ≥50.000 de ore). Un sistem eficient de management al lanțului de aprovizionare poate realiza trasabilitatea întregului proces de la depozitarea materiilor prime până la livrarea produsului finit, asigurându-se că fiecare componentă a sistemului de propulsie îndeplinește cerințele de conformitate ale materialelor FDA și CE.

(III) Sistem de testare multidimensională și verificare a conformității cu certificarea

Test de durabilitate simulând scenarii de utilizare

Test de sarcină mecanică: Fixați scuterul de mobilitate robust pe o masă de vibrații, simulați condiții accidentate de drum cu o frecvență de 3 Hz și o amplitudine de ± 50 mm și rulați continuu timp de 500 de ore pentru a testa rezistența la oboseală a suportului motorului și a suportului bateriei (FDA cere ca părțile structurale să nu aibă fisuri și șuruburile să nu aibă slăbiciune).

Test de ciclu de mediu: Într-o cameră de temperatură și umiditate ridicată și scăzută, ciclul la -20℃~50℃ (fiecare punct de temperatură este menținut timp de 8 ore) și aplicați 95% umiditate timp de 100 de cicluri pentru a verifica rezistența la intemperii a componentelor electronice ale controlerului (CE cere ca rezistența de izolație după testare să fie ≥10MΩ).

Test ciclului de viață: conduceți continuu cu sarcina nominală (150 kg), înregistrați temperatura motorului, atenuarea capacității bateriei și rata de defecțiune a controlerului până când apare prima defecțiune funcțională și necesită timpul mediu dintre defecțiuni (MTBF) ≥ 10.000 de ore (standardul FDA pentru dispozitive medicale).

Verificarea conformității de către o agenție de certificare terță parte

După trecerea testului intern, este necesar să se încredințeze unui laborator aprobat de FDA (cum ar fi UL, TÜV) să efectueze testarea întregului articol. De exemplu, sistemul de baterii trebuie să treacă testul de siguranță a transportului UN38.3 (cerință obligatorie pentru certificarea CE), motorul trebuie să treacă testul de eficiență EN 60034-1 (nivel IE3 sau mai sus), iar controlerul trebuie să respecte standardul de compatibilitate electromagnetică EN 61000-6-3. În timpul procesului de certificare, produsele Suzhou Heins Medical Equipment Co., Ltd. vor trimite documente tehnice complete, inclusiv desene de proiectare, rapoarte de testare și certificare a materialelor pentru a se asigura că fiecare legătură este trasabilă.

(IV) Sistem de management al calității și mecanism de îmbunătățire continuă

Control complet al procesului conform standardelor ISO

Pe baza cerințelor ISO 13485 (Sistemul de management al calității pentru dispozitive medicale) și ISO 9001, producția de sisteme de propulsie trebuie să treacă prin:

Verificare proiectare (DV): Identificați riscurile potențiale prin FMEA (Failure Mode Analysis) în timpul etapei de cercetare și dezvoltare. De exemplu, atunci când nivelul de risc de supraîncălzire a motorului este ≥8, este necesar să adăugați un design redundant al senzorilor de temperatură;

Verificarea procesului (PV): Se efectuează monitorizarea CPK (Indexul capacității de proces) a proceselor cheie, cum ar fi sudarea și asamblarea, iar CPK ≥ 1,33 este necesară pentru a asigura stabilitatea procesului;

Inspecția produsului finit (FQC): Fiecare sistem de alimentare trebuie să treacă teste funcționale de 100% (cum ar fi curentul fără sarcină, timpul de răspuns al protecției la blocare), iar FDA necesită o rată de eșec de ≤ 0,1%.

Optimizarea durabilității bazată pe date după vânzare

Analizați modurile de defecțiune prin înregistrările de garanție. De exemplu, dacă capacitatea unui lot de baterii scade prea repede după 1 an de utilizare, este necesar să se urmărească formula electrolitului sau procesul de formare a lotului de producție și să se ajusteze parametrii în timp. A fost stabilit un sistem complet de feedback al clienților pentru a urmări întregul ciclu de la furnizarea de piese până la implementarea proiectului. Datele de defecțiuni colectate de echipa sa de post-vânzare vor fi transmise în mod regulat departamentului de cercetare și dezvoltare pentru o iterație de durabilitate a următoarei generații de produse, asigurând conformitatea cu cerințele FDA de „gestionare a ciclului de viață” pentru dispozitivele medicale.